60张超干货PPT解读 如何打造精益体系下的智能工厂计算机系统服务

随着工业4.0和智能制造的快速发展,精益体系与智能工厂的深度融合成为企业提升竞争力的关键。通过60张超干货PPT的详细解读,本文将系统阐述如何在精益体系下构建高效的智能工厂计算机系统服务,涵盖核心概念、实施步骤和实际案例,帮助企业实现数字化转型。

一、精益体系与智能工厂的核心理念

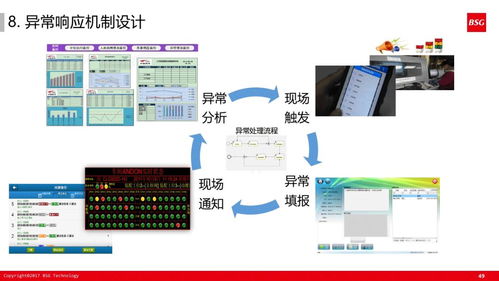

精益体系强调消除浪费、优化流程、提升价值,而智能工厂则依托物联网、大数据、人工智能等技术,实现生产过程的自动化、信息化和智能化。两者的结合,能够通过计算机系统服务实时监控生产数据、优化资源分配,并快速响应市场变化。例如,通过精益工具如价值流图分析,结合智能传感器和ERP系统,企业可以精准识别瓶颈环节,动态调整生产计划。

二、智能工厂计算机系统服务的架构设计

打造精益体系下的智能工厂,计算机系统服务需从底层硬件到顶层应用全面规划。架构通常包括:

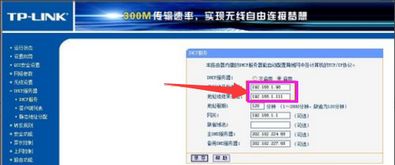

- 数据采集层:利用物联网设备收集生产线数据,确保实时性和准确性。

- 数据处理层:通过云平台或边缘计算,对数据进行清洗、存储和分析,支持预测性维护。

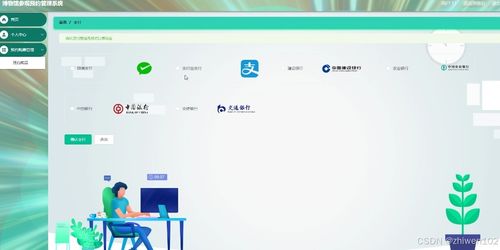

- 应用服务层:集成MES(制造执行系统)、SCADA(监控与数据采集系统)等,实现生产调度、质量控制和供应链协同。

在PPT解读中,详细展示了如何通过模块化设计,确保系统灵活扩展,同时符合精益原则,减少冗余操作。

三、实施步骤与关键成功因素

基于PPT内容,实施过程可分为四个阶段:

1. 诊断与规划:评估现有流程,识别浪费点,制定智能工厂蓝图。

2. 技术选型与集成:选择适合的计算机系统服务(如AI算法、ERP模块),确保与精益工具无缝对接。

3. 试点与优化:在小范围生产线测试,收集反馈,迭代改进。

4. 全面推广与持续改进:扩展至整个工厂,建立KPI监控体系,实现持续优化。

关键成功因素包括高层支持、员工培训、数据安全防护,以及遵循PDCA(计划-执行-检查-处理)循环,确保系统服务始终服务于精益目标。

四、实际案例与效益分析

PPT中列举了多个行业案例,如某汽车零部件企业通过引入智能计算机系统服务,将生产周期缩短30%,缺陷率降低20%。该系统整合了精益看板与实时数据分析,使管理人员能够快速决策。效益不仅体现在效率提升,还包括成本节约、客户满意度提高,以及可持续发展能力的增强。

精益体系下的智能工厂计算机系统服务是企业迈向智能制造的核心驱动力。通过这60张PPT的干货分享,企业可以掌握从理论到实践的完整路径,充分利用技术优势,打造高效、灵活的生产环境。未来,随着5G和AI技术的演进,这一体系将进一步提升工厂的智能化水平,推动工业创新。

如若转载,请注明出处:http://www.pcaxskpfr.com/product/3.html

更新时间:2026-03-03 23:04:39